Fordeling og analyse

Fordi vi bestemte oss for å gå med 3D-utskrift for produksjon av modellen, var det nødvendig å gjennomføre en fullstendig sammenfatning av designen og en fullstendig analyse av hvordan hver av delene var relatert til hverandre. Hvis det var et mindre problem med selv de minste delene, kunne hele designen bli truet

Strenge etterbehandlingskrav

Høy kvalitet polering, maling og liming var kritisk for suksessen eller på annen måte av designet. Spesielt polering og maling var uvanlig kompleks, og krever flere trinn for å oppnå ønsket effekt.

Ubehagelig forsamling

På grunn av denne modellen som inneholder et svært høyt antall små deler, var montering en ekte hodepine. Å sørge for at ferdigmonteringen var sterk var vår topp prioritet.

Solutions

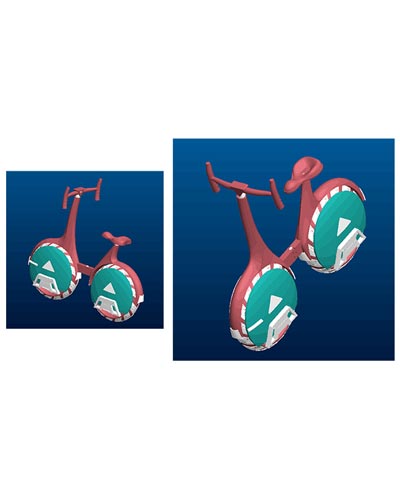

Analyse

Med en så kompleks design som involverte så mange små deler, før det ble trykket, var det nødvendig å dele modellen opp i seksjoner som ville bli skrevet ut separat og deretter samlet sammen. Ved hjelp av programvare var vi i stand til å optimalisere monteringsprosessen og kontrollere eventuelle problemer med designet. Bildene ovenfor viser resultatene av vår dataanalyse med modellen delt inn i forskjellige seksjoner, som hver er preget av en annen farge.

Precision Finishing

sliping

Selv om SLA 3D-trykte deler er ekstremt høy kvalitet, bør det bemerkes at det fortsatt vil være små rygger og ufullkommenheter når modellen først fjernes fra skriveren. Imidlertid kan dette effektivt håndteres ved polering med sandpapir. Før dette er det nødvendig å vaske delene i alkohol og fjerne støttestrukturene som var nødvendig under utskrift. Slipingen begynner å bruke grovt sandpapir og blir gradvis bedre (400 til 1500) til delene er glatte. På grunn av at designet har et stort antall små deler, bestemte vi oss for at det var best å bruke manuell polering.

underull

Etter at slipingen var ferdig måtte vi bruke vårt avanserte malingsutstyr for raskt å påføre en underlakk av maling til hver av delene. Dette er en ekstremt krevende oppgave, da det er nødvendig å kontinuerlig justere trykket i spraymaling, sørge for at malingen påføres nøyaktig, og samtidig sørg for at oppgaven er fullført med høy hastighet. Nøkkelen er håndbevegelsen, en enkelt bevegelse på 30 cm uten å stoppe eller bremse ned. Hvis bevegelsen ikke er konstant, vil malingen påføres ujevnt. Vi har først påført underlaget, slik at vi bedre kan sjekke om mangler før fargen er fullstendig lagt til. Hver detalj må være nøyaktig som nødvendig for å passere inspeksjonen. Etter at denne første frakken er påført, blir delene igjen for å la en liten stund for å la malingen tørke. Neste trinn er en annen runde polering, denne gangen mer delikat og detaljert.

Topplag

Etter at poleringen er ferdig, er det på tide for en annen vask å forberede seg på det øverste lag maling. Hver enkelt del er malt nøye etter kundens spesifikasjoner.

montering

Utskrift av modellen i seksjoner betyr at montering er nødvendig på slutten. Med så mange små deler er antall steder som krever liming mange, enda en gang utfordrende for vårt erfarne team. Vi bruker spesiallime for å feste hver eneste del solid og nøyaktig til riktig posisjon. Det tar litt tid å kvadre hvert sted og sørg for at delen er fast fast, og siden dette er det siste trinnet i prosessen, er det helt avgjørende å få alt på plass.

Perfekt Detailing

På dette stadiet var vi klare til å forsegle modellen i emballasjen og sende den til klienten. Klienten var veldig fornøyd med det ferdige resultatet og var imponert over standarden på vår 3D-utskrift. Fra start til slutt var prosjektet i 3 dager, og gjennom hele vårt arbeid gjorde vi alt vi kunne for å minimere kostnadene for kunden samtidig som vi opprettholde våre høye standarder. Den trykte modellen møtte alle våre kunders forventninger, fra presisjonen til detaljene til kvaliteten på etterbehandling.

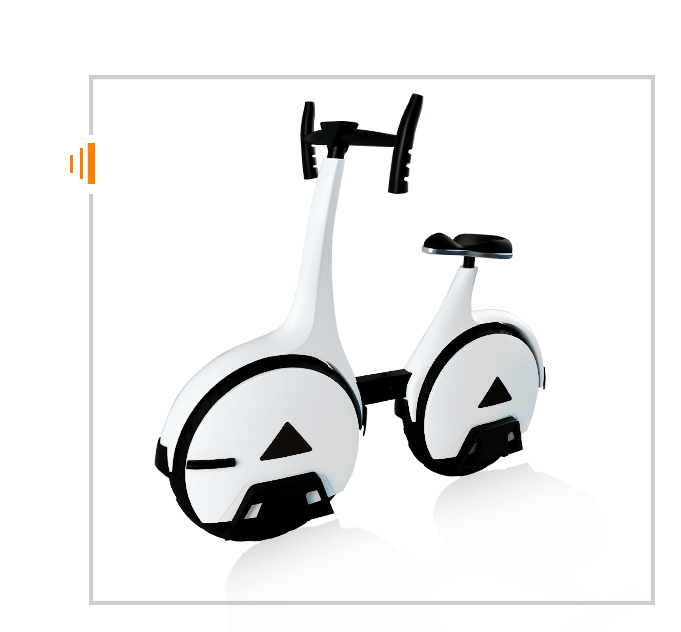

Ferdig modell

Når 3D-utskrift blir mer sofistikert, vokser materialvitenskapen også i trinn, og antall muligheter fortsetter å vokse. Hvis du vil lære mer om 3D-utskriftsløsninger som tilbys av ProtoFab, og hvordan de kan brukes på ulike bransjer, eller hvis du har et prosjekt som ligner det som er beskrevet her, ikke nøl med å komme i kontakt!