Lag tid: 01/21/2019

3D-utskrift er for det meste knyttet til direkte produksjon av prototyper eller deler, men det kan også være nyttig for å produsere forme og verktøy som brukes i mer tradisjonelle produksjonsprosesser. Denne artikkelen vil ta et detaljert blikk på de ulike fordeler og ulemper forbundet med 3D-utskrift av formen som brukes i sprøytestøping.

Det første problemet å ta opp er hvorfor du ville velge å bruke 3D-utskrift for å lage en mugg i stedet for å skrive ut direkte eller bruke en CNC-maskinert mugg. Alt kommer ned til spesifikasjonene av produksjonsløpet i spørsmålet, og spesielt antall deler som må produseres.

For store produksjonsløp er det ingen tvil om at en CNC-maskinert metallmal er overlegen. 3D-trykkstøper er ikke spesielt holdbare, og selv når de bruker de sterkeste materialene, vil de vanligvis ikke vare i mer enn 100 injeksjoner. Til sammenligning kan en metallform produsere titusenvis av deler før den må byttes ut.

På den andre ekstremen, hvis bare et svært lite antall prototyper må produseres, er det best bare å 3D skrive ut dem direkte. Når det kommer til prototyping additiv produksjon er vanskelig å slå. 3D-trykksprøytestøper passer best for et bestemt vindu hvor antall deler som skal produseres er betydelige, men likevel mindre enn 100. Det kan være noen tilfeller der et bestemt materiale må brukes som ikke enkelt kan 3D-skrives ut, og i slike situasjoner kan det være Fornuftig å produsere en form for et svært lite antall deler. Generelt vil en produksjonsrunde på 50 til 100 deler være mest kostnadseffektive for 3D-trykt injeksjon, selv om dette kan variere avhengig av de spesifikke omstendighetene.

Den største fordelen med 3D-utskrift av en form i forhold til å produsere en tradisjonell mold er kostnaden. Det er vanskelig å kutte ned en eksakt pris, men å produsere en CNC-maskinert metallmal vil vanligvis koste flere tusen dollar. Dette kan noen ganger til og med strekke seg til 5 figurer for flere high-end molds. Materialkostnadene ved å produsere en 3D-trykt mugg er ekstremt lave, ofte mye mindre enn $ 100. Hvis du tar hensyn til lønnskostnader og andre faktorer, vil dette tallet øke til en viss grad, men det er tydelig at 3D-utskrift av en form er betydelig billigere enn å produsere den på tradisjonell måte.

3D-trykte mugg er også mye raskere å produsere og resulterer i mye kortere ledetider. Den totale tiden som trengs for å produsere 100 deler eller mindre ved bruk av 3D-trykksprøytestøping, bør bare være rundt 2 dager, sammenlignet med mer enn en uke for standard sprøytestøping.

3D-trykte formene tillater også mye større fleksibilitet. Ofte er det nødvendig å finjustere et design eller regelmessig produsere en ny iterasjon. I tradisjonell sprøytestøping kan dette være uforholdsmessig dyrt med tanke på kostnadene ved å produsere en ny form, men med 3D-trykkstøper er alt som kreves en rask tilpasning til 3D-modellen, og den nye støpeformen kan være klar til bruk neste dag.

Som angitt ovenfor er den største ulempen ved en 3D-trykt mugg dens mangel på holdbarhet. Injeksjon molding involverer ofte svært høye temperaturer, langt utover det området at de fleste SLA-harpikser er konstruert for å tåle. Varmebestandige harpikser er spesielt utvalgt når man trykker forme av denne typen, men temperaturen er et stort svakt punkt. 3D-trykt materiale er heller ikke så vanskelig som aluminium eller stål. Hver gang en del utkastes, vil det bli lagt en belastning på formen, og selv den sterkeste 3D-trykte muggen har ingen sjanse til å overleve tusenvis av deler som tradisjonell støpeform.

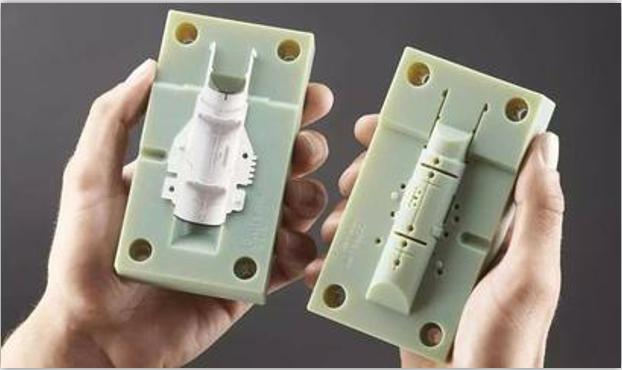

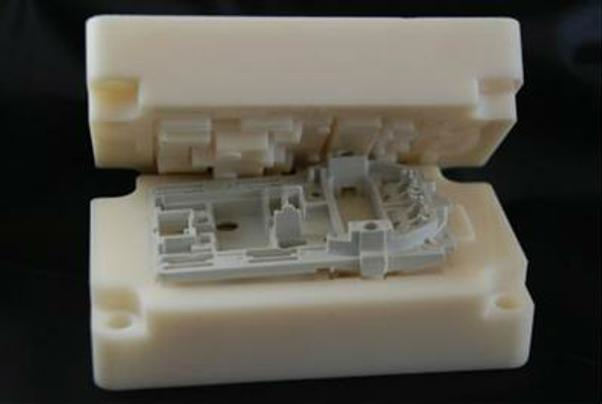

Imidlertid er det noen skritt som kan tas for å forbedre holdbarheten til 3D-trykte muggformer. For eksempel er det veldig vanlig å sette inn 3D-trykt mugg i en aluminiumsramme. Dette gjør at formen blir mye stiv og kan også beskytte materialet mot høye temperaturer og noe av slitasje. Det er også viktig å integrere funksjoner som kanaler og luftventiler i utformingen av formen. Kanaler tillater overflødig materiale å flyte ut og forbedrer kjølingen betydelig, mens små luftventiler bare en brøkdel av en millimeter i størrelse hjelper til med å bli kvitt en fanget luft som ellers kan bygge opp og forårsake problemer.

Det er verdt å nevne at 3D-trykte mugg må slipes nøye etter utskrift. Selv når man bruker en meget tynn laghøyde, vil det fortsatt være en grad av trapp og grovhet, og en prosess med sliping og polering er nødvendig for å sikre at dette ikke overføres til formen. For å minimere slipingen kreves det best å trykke støpeformen med en orientering som sikrer at støttestrukturene kun er i kontakt med ryggen og ikke påvirker hovedflaten.

Til tross for noen ekstra detaljer som må vurderes, følger det hele 3D-trykt støpeformet de samme prinsippene som konvensjonell støpeform. For begge typer mold er det for eksempel en god ide å unngå perfekt firkantede vinkler, da disse kan gjøre det vanskelig å skille ut delen. Designere har vanligvis en liten grad av skråstilling for å hjelpe den ferdige delen til å glide ut, i stedet for å gjøre kantene helt vertikale. Skarpe hjørner unngås best av samme grunn, designere vil vanligvis sørge for at alle hjørner er litt avrundet. Andre viktige områder som for eksempel å ta skritt for å unngå blits (materiale som siver ut av formen under injeksjon) deles også mellom begge stiler. Alle som har erfaring med konvensjonelle former, vil enkelt kunne overgang til 3D-trykte mugg.

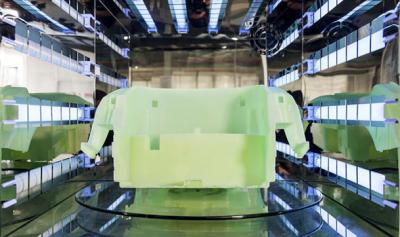

Industrielle SLA-maskiner som de som er på ProtoFab, har samme nivåer av nøyaktighet som CNC-maskinering, slik at presisjon generelt ikke er et problem. Det kan være noen tilfeller hvor meget små hull eller intrikate gjengede funksjoner må bores eller tappes under etterbehandling, men uansett vil den totale behandlingstiden fortsatt være betydelig mindre enn for tilsvarende CNC-maskinert støpeform. Det er viktig å merke seg at stasjonære SLA-maskiner er helt uegnet til å produsere molds, og annet enn SLA og PolyJet, har de fleste andre former for 3D-utskrift egenskaper som gjør dem ikke egnet til å støpe produksjon. SLA er mer kostnadseffektiv enn PolyJet, så det er teknikken vi anbefaler.

3D-trykksprøytestøping er et utmerket valg når omstendighetene er riktige. Det er perfekt for når produksjonsløpet er mer enn bare noen få prototyper, men kan fortsatt betraktes som småbatch. Det er også godt egnet for når det er sannsynlig at det vil bli endringer i designet, for eksempel et produkt som utvikles gjennom flere iterasjoner. Når betingelsene er riktige, kan denne produksjonsformen være mer enn 10 ganger billigere enn tradisjonelle metoder, for ikke å nevne mye raskere. Imidlertid, som beskrevet ovenfor, er 3D-trykkforme dårligere enn tradisjonelle metallforms på flere måter, så det er best å veie opp alternativene nøye.

| 3D Printed Injection Molding Best For | Traditional Injection Molding Best For |

|---|---|

| Production runs between 50 and 100 parts | Production runs over 1000 parts |

| Designs which are regularly altered | Designs which are guaranteed to remain fixed |

| Short lead times | Relatively long-term manufacturing schedules |

| Small manufacturers looking to reduce costs | Large-scale manufacturers with money to invest |